形状確認のための試作なら3Dプリンタがオススメ

「まずは形状を確認したい」という場合には、3Dプリンタによる試作をお薦めしています。

「試作をしたいが、金型を一から作るとコストがかかる」とお困りの際に最適なのが、3Dプリンタです。3Dプリンタは立体物を造形できる機械のことで、プラスチックからゴム素材、金属にいたるまで、様々な素材で造形をすることができます。 本記事では、3Dプリンタの基礎知識から利用できる素材とその特徴について解説します。

目次

3Dプリンタとは

3Dプリンタとは、樹脂や金属などの素材を薄い層にしながら積み重ねていき、立体的な形状の製品を作り上げる装置のことです。素材や設計データを作成するための知識は必要ですが、それさえ用意できれば複雑な形状の造形でもできてしまうため、試作品を作りたいときに重宝するのが3Dプリンタです。 現在では3Ⅾプリンタの性能も上がり、量産品としても使えるレベルの成形品が造形可能になっています。

3Dプリンタの種類

3Dプリンタと一言で言っても、利用する材料や成形方法によって「FDM方式」、「紫外線硬化インクジェット方式」、「石膏インクジェット方式」、「粉末焼結方式」などいくつかの種類があります。

「FDM方式(Fused Deposition Modeling/熱溶解積層方式)」

フィラメントと呼ばれるヒモ状に加工された樹脂を熱で溶かし、形状の断面に合わせて一筆書きのように押し出して1層ずつ成形する方式です。材料としてよく用いられるのはABS、PC、PC/ABSで、着色された材料を用いてカラフルな試作品を作ることも可能です。皆さんがイメージする安価な3Dプリンタは、このFDM方式が多いようです。難点としては、積層ピッチが大きく、どうしても縦軸層にギザギザとした段差が生じてしまいます。

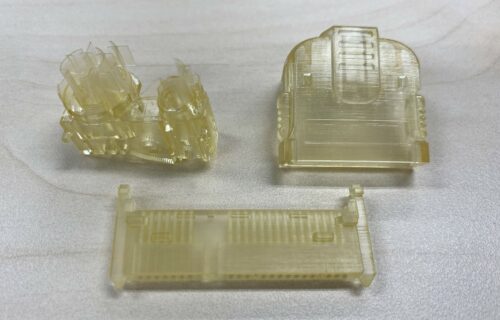

「紫外線硬化インクジェット方式」

インクジェットプリンタのようにプリンタヘッドから紫外線で硬化するアクリル系樹脂を射出し、紫外線で固めて積層する方式です。積層ピッチが小さく、高精細な試作品を造形できます。難点としては、アクリル系の材料なので成形品の耐久性が弱いことです。コストパフォーマンスも良く、弊社の取引先の製造業の研究開発の現場で用いられるのはこの形式が多いように思います。

「石膏インクジェット方式」

インクジェットプリンタのようにプリンタヘッドから石膏と結合剤を射出し、積層していく方式です。色のついた結合剤を複数用いることで、フルカラーの造形も可能で、造形速度も比較的早いことが特徴です。

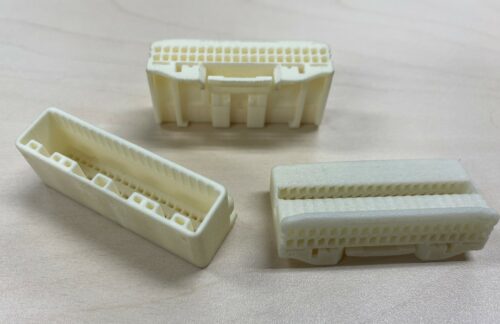

「粉末焼結積層方式」

粉末状の樹脂や金属にレーザーを照射して焼結させ、積層していく方式です。ナイロン樹脂や金属など耐熱性や強度のある材料を使用できます。難点はコストです。造形マシン自体の価格は数千万円と高く、使用するは熟練を要します。紫外線硬化インクジェット方式と比較して高価ですが、耐熱性の求められるエンジン回りの部品の試作や強度を求められる部品の試作によく用いられています。

3Dプリンタのメリット

一般的に成形品を作る際は、「射出成形」「切削加工」「プレス成形」などが使われています。では、それらの成形方法と比較して3Dプリンタにはどのような利点があるのでしょうか。

①金型が不要

3Dプリンタの最大のメリットは、金型を起工する必要がなく、1個から製作できることです。射出成形などの成形方法では、どうしても最初に数十万円から数百万円をかけて金型を起工する必要があります。成形品1万個という量産であれば、仮に金型に200万円かかったとしても、成形品1個あたりの金型費は200 円程度ですが、「まずは形状確認のために1個欲しい」という場合に数十万円から数百万円をかけるのは非現実的です。

②成形が簡単

射出成形では金型を一から作る必要があり、切削加工ではマシニングセンタなどの専用機と熟練の技術が必要です。しかし、3Dプリンタであれば3Dデータを用意しておくと、簡単に目的の製品を出力できます

③形の自由度が高い

3Dプリンタは1層ずつ積み重ねるため加工には多少の時間はかかりますが、基本的にどんな形状のものでも出力できます。そのため部品を組み合わせることなく、一体成形が可能となります。中が空洞になっている中空構造や二重構造は3Dプリンタでしか造形することが出来ません。

3Dプリンタでのデメリット

上記のように3Dプリンタの種類はいくつかあり、材料の選択肢も複数ありますが、共通する課題が2つあります。一つは数量、もう一つは再現性です。

①数量が増えるほどコストが発生

3Dプリンタは、1個だけ作るのであれば安価ですが、金型を作らず1個ずつ造形するという特性上、複数個作る為には時間とコストが必要です。同時に造形してコストダウンを図る方法もありますが、射出成形のように同じ形状のものを複数個作るから安くなるというわけではありません。

②量産時における再現性に課題

実際の量産品と素材や製造方法が違うという問題です。プラスチック製品の量産は射出成形で作られることが多いです。3DプリンタはABSやPC、ナイロンなどの材料の選択肢は複数ありますが、ABSを使って造形したからといって射出成形のABSの量産品と同じ機械的特性をもつわけではありません。 3Dプリンタによる試作は、あくまで数個程度の形状確認にとどめた方が無難です。

3Dプリンタで使える樹脂材料は?

家庭用3Dプリンタの主な素材はABS樹脂やエポキシ樹脂になりますが、業務用ともなれば各種プラスチックのほかに、ゴム素材や金属なども素材として使われています。ここでは、3Dプリンタで使用する材料の特徴を解説します。

ABS樹脂

ABS樹脂はアクリロニトリル、ブタジエン、スチレンの3つの化合物を結合した樹脂です。汎用性の高い樹脂として知られており、家庭用3Dプリンタに多く使用されています。 耐衝撃性や耐薬品性などに優れているほか、加工のしやすさがポイントです。表面に光沢感があり、着色をしてデザイン性を持たせることもできます。

エポキシ樹脂

加熱すると硬化する熱硬化性樹脂の一つであるエポキシ樹脂は、3Dプリンタの光造形型の代表的な材料です。光造形型として使われるのはエポキシ樹脂の中でも、ABSライクとPPライクです。 どちらもABS樹脂とPP樹脂に近い特性を持ちますが、ABSライクはABS樹脂に比べて強度では劣ります。

ナイロン樹脂

ナイロン樹脂は表面が少しざらついているのが特徴で、PAやポリアミドとも呼ばれます。耐衝撃性や耐熱性に優れた柔軟性のある材料で、粉末焼結型の材料として使われています。FDM式のフィラメントとしても使われていますが、吸湿性が高いという欠点があるため、プリント中に湿度による反りが発生しやすいです。

石膏

石膏は粉末固着(接着)方式で使用される粉末パウダーです。模型やフィギュアの原型、形状確認などに多く使用されています。材料にかかるコストが安くすみ、加工時間も短いことがメリットと挙げられます。また、着色もしやすいため、フルカラーにも対応できます。 ただし、耐久性が低いので、力を加えるような製品には適していません。

ゴム(熱可塑性ポリウレタン)

ウレタンゴムやウレタン樹脂とも呼ばれるもので、柔らかい性質を持っています。耐熱性にも優れ、弾力もあるため、食品業界や医療分野などに幅広く使用されています。厚みや硬さの調整ができ、着色もできるというメリットがある反面、3Dプリンタの対応機種が限られています。

金属

3Dプリンタに使われる材料はプラスチックや石膏だけでなく、チタンやアルミニウム、鉄、マルエージング鋼、ステンレス、クロムモリブデン鋼など、様々な金属も使用されています。主に金属粉末をレーザービームや電子ビームにあてて、溶かしたうえで造形していく方法が主流です。 金属加工の分野で注目されている技術であり、試作品として使用されるプラスチックに比べて、金属製は航空機や医療品などの最終製品としての活用も期待できます。

3Dプリンタによる試作

3Dプリンタの登場により、モノづくりの現場では設計段階での試作を製作しやすくなりました。切削加工や射出成形での試作はコストも時間もかかることが多くありますが、3Dプリンタなら短納期で対応できるからです。 部品が干渉しないかなど、設計データだけでは分かりづらいことを3Dプリンタで作った試作品を使って確認していきます。その際、精緻なモックアップにより、量産体制での組み付けを再現できます。 3Dプリンタの試作は、実際の製品とは差異があり強度などの性能評価には向かない面はありますが、製品開発のスピード向上や形状確認のみであれば、そのメリットは大きいです。

PlaQuickでは、量産と同じ材料で試作ができる【試作アルミ型での射出成形】のご提案をしております。アルミ型を起工するため、数量は500ヶ以上可能となります。納期も最短5日からで、鉄型を起工するよりも遥かに安価です。

関連記事:3Dプリンターの老舗 光造形システム/これからの光造形システム