インサート成形とは?

目次

インサート成形とは?

モノづくりや開発においては、以前よりも多機能な製品が求められています。プラスチックも例外ではなく、金属等の異種品と樹脂とを組み合わせ、様々な機能性を持たせるケースがよくあります。その時に用いられる工法がインサート成形です。

インサート成形とは、射出成形の一種であり、金属と樹脂とが一体化する成形工法です。金型の中にインサート品をセットし、その周りを注入されたプラスチックが覆うことで成形品の中に埋め込まれたようになっています。

\ 図面は不要!たった1分で完了! /

インサート成形で解決できること

プラスチック成形後に金属部品(インサート品)を圧入する方法もありますが、組み立てなどの工数がかかるという問題があります。しかし、インサート成形ならプラスチックと金属などのインサート品を一体成形できるため、組み立て工程を省略することが可能です。

また、複雑な形状の製品でもインサート成形なら実現でき、製品強度も後から組み立てるより高くなるメリットがあります。

インサート成形が活躍する代表的な例

インサート成形で使用するインサート品にはアルミやステンレスなどの金属のほか、ガラスやICタグなどの半導体部品もあり、製品は多岐にわたります。

ここでは、代表的な製品の一例を紹介します。

ケース①:コネクタ

加工機械から自動車まで様々な製品に使用されているコネクタ。端子ピンとコネクタハウジングを組み立てる時に、インサート成形が使われています。

ケース②:インサートナット

インサートナットとは、樹脂の中に埋め込まれたナットのことで、樹脂同士を強く結合させる目的で使用します。筐体やカバーなどにプラスチックを使用するケースで、ねじ止めする際にインサートナットが多く採用されています。

インサート成形のメリット

インサート成形には組み立て工数の削減や製造リードタイムの短縮以外にも、採用するメリットがあります。

メリット①:強度向上

プラスチックを採用する目的の一つに製品の薄型化・軽量化がありますが、その一方で金属と比べて強度は劣ります。しかし、インサート成形で樹脂の中にアルミやステンレスなどの金属をインサートすれば製品強度は向上します。

メリット②:機能性がつく

プラスチックに端子やICタグなどの半導体部品を封止すれば、製品に様々な機能性が付きます。また、フィルムインサート成形では、木目調や文字といった加飾用フィルムを一体化させることで、樹脂製品の表面を加飾できます。

メリット③:精度の向上

金型にセットされたインサート品は位置が正確に決まっているため、後工程で人の手によって組み立てるよりも精度よく加工できます。品質が安定するメリットがあり、顧客からの信頼度も上がります。

インサート成形の注意点(懸念点)

インサート成形を採用する場合にはどのような点に注意しなければならないのでしょうか。金型設計時に適切な抜き勾配を付けることなどは一般的な射出成形と変わりませんが、インサート成形特有の懸念事項を見ていきましょう。

注意点①:クラックやウェルドラインの発生

クラックとは製品の割れのことで、ウェルドラインとは溶着不良のことです。インサート成形は熱膨張率の異なる樹脂と金属部品を一体成形するため、境界付近にクラックが発生しやすくなります。

また、インサート部品が障害物となって樹脂の流れが変わることからウェルドラインも発生しやすく、金型設計や樹脂の材料選びに注意が必要です。

注意点②:金型内の位置決め

インサート成形ではインサート品を金型内に正確に装着しなければなりません。そのため、精度の高い部品を使用しないと、金型内でインサート品が微妙に動いてしまい、目的とする製品精度を確保できない場合もあります。

注意点③:イニシャルコストがかかる

インサート品を金型にセットする作業を人で行うこともありますが、自動化させる方法もあります。その際は、インサート品を射出成形機に送るためのドラムや、金型に部品を装着するインサート装置などを購入することになり、イニシャルコストが懸念事項となります。

\ 図面は不要!たった1分で完了! /

PlaQuickでのインサート成形事例

従来の量産成形の考え方では、金型の型開きに準じてインサートされる金属が自動で金型のコマに設置(挿入)されます。

その場合、自動機などの設備が必要になりますが、PlaQuickでは1ショット毎に「手動」で金型のコマに設置(挿入)します。自動機などの設備が不要となるためユーザー様のイニシャルコスト削減に繋がるほか、少ロットのインサート成形の試作が実現できます。

ケース:株式会社NTT-eDrone(旧 株式会社エンルート)

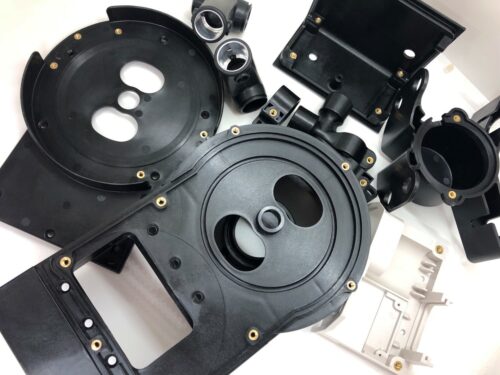

産業用ドローンメーカーである、株式会社NTT e-Drone Technology(旧 株式会社エンルート)。同社で提供する農薬散布用ドローン部品の試作に、PlaQuickの射出成形が使われています。

当初、ドローンの軽量化を図るうえで樹脂製部品の採用を考えていましたが、自社で金型製作から取り掛かるのはコストがかかるという問題がありました。PlaQuickを採用いただいた理由は、安価な試作用アルミ金型で作ることができ、コストを抑えてインサート成形品を実現できるからです。

また、3Dデータの受け渡しから部品納品までの期間は1週間半というスピードにより、設計~動作確認までのリードタイム短縮にも貢献しています。

※参考記事:株式会社NTT e-Drone Technology(旧 株式会社エンルート)の事例

インサート成形ならPlaQuick

複雑な形状の成形品を作れることや製品強度の向上に貢献するインサート成形。メリットも多い工法ではありますが、初期費用など導入するには懸念事項があるのも事実です。

PlaQuickでは、自動機を使わない工法によりコストを抑えてインサート成形を行うことができ、短納期にも対応しています。インサート成形をお考えの方は一度ご検討ください。

\ 図面は不要!たった1分で完了! /